V předchozím týdnu jsme představili proces navíjení filmových kondenzátorů a tento týden bych rád hovořil o klíčové technologii filmových kondenzátorů.

1. Technologie konstantní regulace napětí

Vzhledem k potřebě efektivity práce se navíjení obvykle provádí ve větší výšce, obecně v řádu několika mikronů. Obzvláště důležité je zajistit konstantní napětí fóliového materiálu při vysokorychlostním navíjení. V procesu návrhu musíme brát v úvahu nejen přesnost mechanické konstrukce, ale také dokonalý systém řízení napětí.

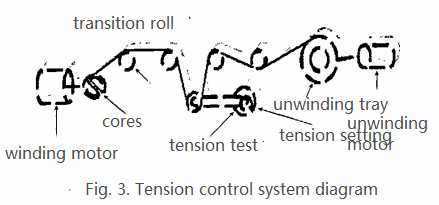

Řídicí systém se obecně skládá z několika částí: mechanismus pro nastavení napětí, senzor pro detekci napětí, motor pro nastavení napětí, přechodový mechanismus atd. Schéma zapojení systému pro řízení napětí je znázorněno na obr. 3.

Filmové kondenzátory vyžadují po navinutí určitý stupeň tuhosti a metoda navíjení v rané fázi spočívá v použití pružiny jako tlumiče pro regulaci napětí vinutí. Tato metoda způsobí nerovnoměrné napětí při zrychlování, zpomalování a zastavování navíjecího motoru během procesu navíjení, což způsobí snadné narušení nebo deformaci kondenzátoru a také velké ztráty kondenzátoru. Během procesu navíjení by mělo být udržováno určité napětí a vzorec je následující.

F=K×B×H

V tomto vzorci:F-Napětí

K-Součinitel napětí

B-Šířka fólie (mm)

H-Tloušťka filmu (μm)

Například napětí o šířce filmu = 9 mm a tloušťce filmu = 4,8 μm. Jeho napětí je: 1,2 × 9 × 4,8 = 0,5 (N)

Z rovnice (1) lze odvodit rozsah napětí. Jako nastavení napětí je zvolena vířivá pružina s dobrou linearitou, zatímco bezkontaktní magnetoindukční potenciometr se používá jako detekce napětí pro řízení výstupního momentu a směru odvíjecího stejnosměrného servomotoru během navíjení motoru tak, aby napětí bylo konstantní po celou dobu navíjení.

2. Technologie řízení vinutí

Kapacita jader kondenzátorů úzce souvisí s počtem závitů vinutí, takže přesné řízení jader kondenzátorů se stává klíčovou technologií. Navíjení jádra kondenzátoru se obvykle provádí vysokou rychlostí. Protože počet závitů vinutí přímo ovlivňuje hodnotu kapacity, vyžaduje řízení počtu závitů vinutí a počítání vysokou přesnost, které se obvykle dosahuje použitím vysokorychlostního počítacího modulu nebo senzoru s vysokou přesností detekce. Kromě toho, vzhledem k požadavku, aby se napětí materiálu během procesu navíjení měnilo co nejméně (jinak se materiál nevyhnutelně bude chvět, což ovlivní přesnost kapacity), musí navíjení používat účinnou řídicí technologii.

Segmentovaná regulace rychlosti a rozumné zrychlení/zpomalení a zpracování s proměnnou rychlostí jsou jednou z nejúčinnějších metod: pro různé periody navíjení se používají různé rychlosti navíjení; během periody s proměnnou rychlostí se používá zrychlení a zpomalení s rozumnými křivkami proměnné rychlosti, aby se eliminovalo chvění atd.

3. Technologie demetalizací

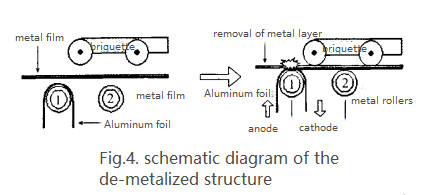

Více vrstev materiálu je navinuto na sebe a vyžaduje tepelné svařování na vnější straně a rozhraní. Bez zvětšení materiálu plastové fólie se použije stávající kovová fólie a její kovový povlak se odstraní demetalizační technikou, čímž se získá plastová fólie před vnějším svařením.

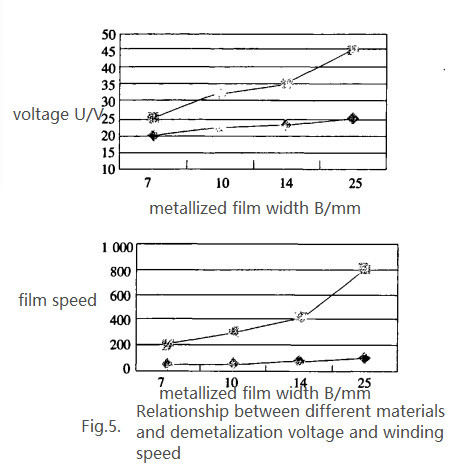

Tato technologie může ušetřit náklady na materiál a zároveň zmenšit vnější průměr jádra kondenzátoru (v případě stejné kapacity jádra). Kromě toho lze pomocí technologie demetalizace předem odstranit kovový povlak určité vrstvy (nebo dvou vrstev) kovové fólie na rozhraní jádra, čímž se zabrání vzniku přerušeného zkratu, což může výrazně zlepšit výtěžnost vinutých jader. Z obrázku 5 lze usoudit, že pro dosažení stejného účinku odstranění je odstraněné napětí navrženo tak, aby bylo nastavitelné od 0 V do 35 V. Pro demetalizaci po vysokorychlostním navíjení musí být rychlost snížena na 200 ot./min až 800 ot./min. Pro různé produkty lze nastavit různé napětí a rychlost.

4. Technologie tepelného svařování

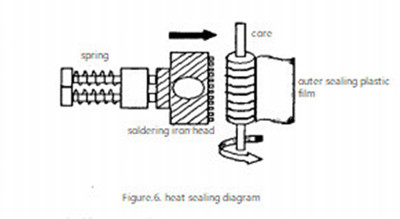

Tepelné svařování je jednou z klíčových technologií, které ovlivňují kvalitu vinutých jader kondenzátorů. Tepelné svařování spočívá v použití vysokoteplotní páječky k krimpování a lepení plastové fólie na rozhraní vinutého jádra kondenzátoru, jak je znázorněno na obrázku 6. Aby se jádro nevolně nesvinovalo, musí být spolehlivě spojeno a čelní plocha musí být plochá a pěkná. Mezi hlavní faktory, které ovlivňují účinek tepelného svařování, patří teplota, doba tepelného svařování, rychlost a navíjení jádra atd.

Obecně řečeno, teplota tepelného svařování se mění s tloušťkou fólie a materiálu. Pokud je tloušťka fólie stejného materiálu 3 μm, teplota tepelného svařování je v rozmezí 280 °C až 350 °C, zatímco u tloušťky fólie 5,4 μm by měla být teplota tepelného svařování upravena v rozmezí 300 cm³ až 380 cm³. Hloubka tepelného svařování přímo souvisí s dobou tepelného svařování, stupněm krimpování, teplotou páječky atd. Zvládnutí hloubky tepelného svařování je také obzvláště důležité pro to, zda lze vyrobit kvalifikovaná jádra kondenzátorů.

5. Závěr

Díky výzkumu a vývoji v posledních letech mnoho tuzemských výrobců zařízení vyvinulo zařízení pro navíjení filmových kondenzátorů. Mnohé z nich jsou lepší než stejné produkty doma i v zahraničí, pokud jde o tloušťku materiálu, rychlost navíjení, funkci demetalizace a sortiment navíjecích produktů, a mají mezinárodní pokročilou technologickou úroveň. Zde je pouze stručný popis klíčové technologie navíjení filmových kondenzátorů a doufáme, že s neustálým pokrokem v technologii související s domácím procesem výroby filmových kondenzátorů budeme moci podpořit dynamický rozvoj odvětví výroby zařízení pro filmové kondenzátory v Číně.

Čas zveřejnění: 15. března 2022